機械錶是一門精密的微型機械工藝,甚至有時我們也可以把它視為一門藝術,而一只錶從研發到投入生產的過程中,是怎麼樣從一枚零件堆疊出最終的腕錶全貌,以下將分成腕錶各部分的組裝過程,帶你一塊來了解,每一只拿到我們手上的錶,在製作過程中,究竟會經歷什麼樣的關卡和程序。

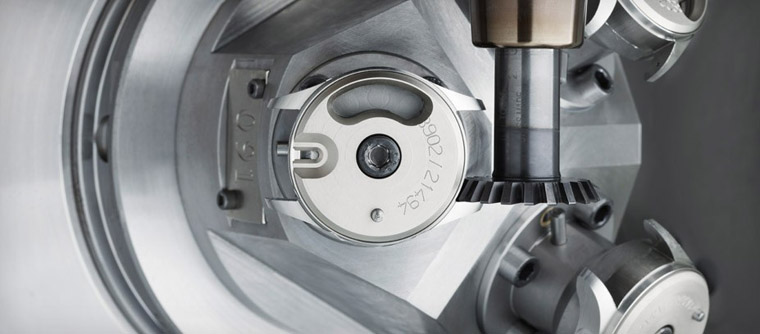

零件製造

在零件生產過程中,各種坯件均採用電腦數控銑床加工成形。完成表面加工後,零件可接受的公差範圍通常僅有±0.02毫米,但在某些情況下,此公差可能低至±0.002毫米。完成機械加工後,零件將以手工方式進行修飾,或者進入放電加工機中進行處理。電腦數控線放電加工機主要用於加工機芯中的零件。表面粗糙度可控制在0.005毫米的公差範圍內,但是對於精密EDM工件,其公差則可低至0.001毫米。

組裝機芯架構

機芯組裝大致可分成四個不同的階段:上鍊機制、傳動輪系、擒縱系統以及實際走時系統。根據不同錶款,再加入自動上鍊裝置、計時機制、日期和小時計時圈等等。其中最複雜的工序是調整擒縱裝置和校準擺輪游絲以確保其精確穩定地運作,這是一項高精準度的手工工序,沒有任何機器能達至相同程度的水準。在組裝過程的每個階段,腕錶的功能和精準度將重複檢查與校正。之後,技藝純熟的特殊功能部門製錶匠將為基礎機芯加入各種複雜裝置,如萬年曆、追針裝置或陀飛輪。另配備三問報時裝置的機芯,均於這個階段完成所有組裝。

錶殼製造及組裝

若論精準度與所投入的努力,錶殼的製造絕不遜於其他生產階段。例如在製作高檔的鉑金錶殼時,錶廠採用放電加工機從一公斤重的金屬塊中切割出兩塊坯件。對於貴重金屬腕錶,其錶殼零件是以鑄造部件的形式購入;而不鏽鋼錶殼和鈦金屬錶殼則是以棒條坯件形式提供,然後在電腦數控車床和銑床上加工成形。零件的最大允許圓度誤差不得超過0.03毫米。銑床用於切割裝配錶帶或鍊帶的錶耳,在錶殼中間加工出安裝錶冠和按把用的孔洞,以及製作複雜的粗糙錶面。完成功能操控裝置之後,工匠們將運用精準的工藝並按照錶廠標準對錶面進行修飾。首先清理邊緣位置使其變得圓滑,琢面在必要的部位再加以切削,所有車削、研磨及加工的痕跡均須清除,再為表面進行細磨和拋光,以及緞面加工和噴砂處理。此時,修飾專家將在錶殼或零件錶面上打造圓紋粒面等裝飾性效果。之後,將多達數十個不同的零件組裝成錶殼。最後再進行一系列複雜的測試,如防水性能及外觀檢查,才能完成錶殼的生產流程。

裝配面盤、指針及錶殼

根據特定的錶款,裝嵌專家會以人工或利用專用工具將面盤安裝到已徹底調校完畢的機芯上。指針的安裝如是,而且指針需要設定在準確的高度上,確保與對應的樞軸緊密咬合。在計時碼錶中,指針必須絕對精確地對準零位置。機芯固定在套環內,或直接固定於錶殼中。如果是以套環緊扣機芯,則通過底蓋上的波形彈簧將套環固定就位。為上鍊桿逐一進行調整,當錶冠旋入到上鍊桿一端後,再以獨特的黏劑將其緊緊固定。

組裝完成後的最終檢驗

組裝成一只完整的錶後,自動上鍊腕錶內的自動機芯將不停旋轉,而手動上鍊機芯則每隔一天上滿鍊,令其持續運轉。通過不停運轉讓大齒輪與小齒輪互相完美磨合,同時讓潤滑油滲透至適當的位置。品質保證工序的最後階段,便是全面的最終檢驗。此檢驗將就腕錶是否適合日常佩戴使用再進行最後的一次檢測:為機芯上滿鍊,測量其準確度,檢查各種功能、外觀,並以一系列特別測試檢查其密氣度及防水性能。