2005年,勞力士推出首款配備黑色陶瓷錶圈的腕錶,接下來的十多年間勞力士的Cerachrom陶質組件愈研發愈有心得,除了單色陶瓷圈,品牌後來在2013年也開創出帶有一半藍色一半黑色的雙色陶瓷圈,目前品牌旗下搭載陶瓷圈的系列已有五個左右,可供選擇的顏色包括於2018年推出的棕色,還有黑色、綠色、藍色、栗棕色及紅色。這些彩色陶瓷色彩清晰、深邃、鮮明,為各款搭配陶瓷元素的腕錶添上一份獨特活力。此外耐用性更好、不容易刮傷,色澤也不容易褪色更是它的主要優勢,也成為現今人們挑錶的一個優先考量元素,然而你知道勞力士是如何製作陶瓷錶圈的嗎?本篇將要帶你大致了解品牌製作陶瓷圈的流程。

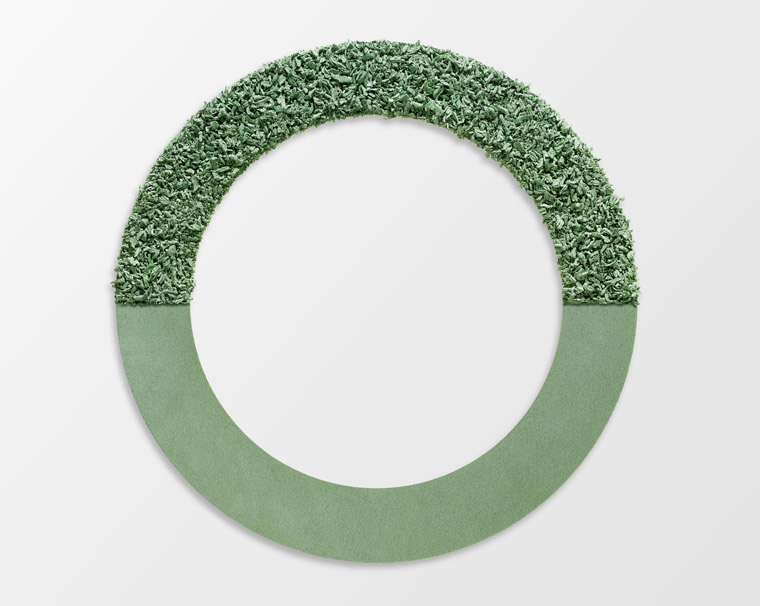

▲勞力士不懈鑽研,力求創新,成功研發符合品牌對美學及品質要求的紅色陶瓷。

首先要成功融合陶瓷原料粉末

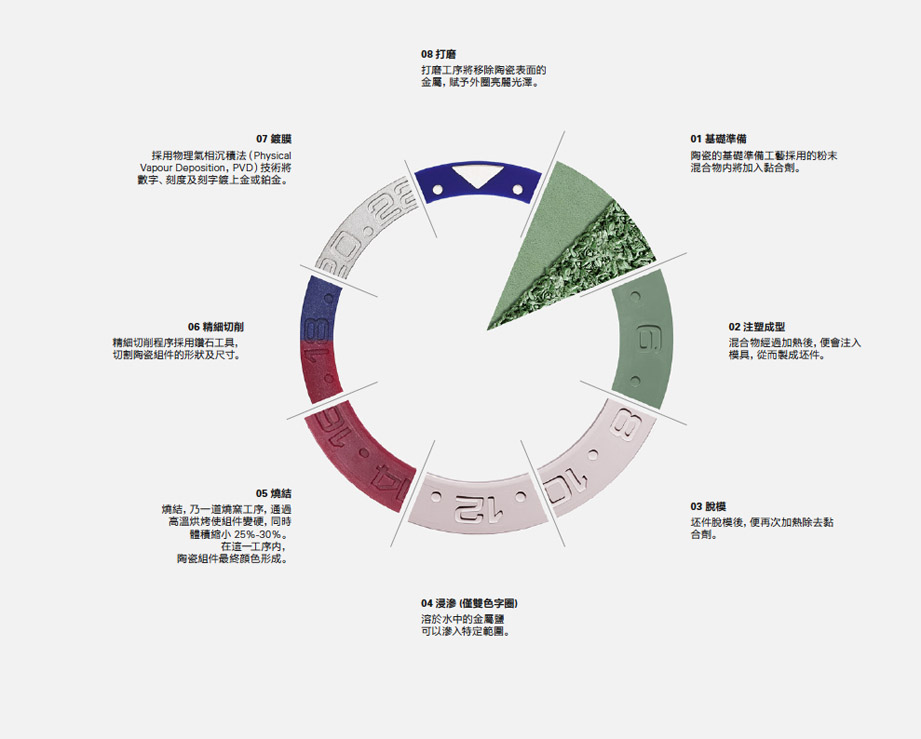

勞力士選用的陶瓷原材料為二氧化鋯(或稱氧化鋯),由堅硬的天然鋯石氧化而成。氧化鋯必先與其他礦物顏料等化合物混合,方能製作出彩色陶瓷。勞力士工程師及研究人員充分了解製作陶瓷的基礎準備工藝,粉末狀的材質將確保製作出的陶瓷色彩光亮。其中紅色陶瓷的粉末混合工序有點不同,因為自然界並沒有可以為氧化鋯染上紅色的穩定礦物顏料。品牌為此進行了深入研究,最終發展出使用礬土氧化礦物取代氧化鋯的配方。

▲從胚件到成形。

當礬土與氧化鉻混合加熱,便會轉變為深紅色的透明陶瓷,製錶商通常會用以製作微細的空心石。這些石塊稱為合成紅寶石,可以降低腕錶機芯內移動與固定組件間的摩擦力。為製作紅色陶質錶殼組件,勞力士在氧化鉻加入 氧化鎂,造出非透明的紅色材質,符合品牌的美學標準。過程中亦會添加一種稀少的泥質氧化物,令陶瓷成品富有精良品質。

▲勞力士工程師及研究人員充分了解製作陶瓷的基礎準備工藝,粉末狀的材質將確保陶瓷的色調深邃。

高溫高壓促成陶瓷的堅固特性

氧化鋯及著色顏料或礬土的粉末混合物將加入黏合劑,經過加熱後,便會高壓注射到模具,從而製成坯件。此步驟使組件成形,並鑄造出數字、刻度及刻字。坯件脫模後,便進入分離步驟,即通過再次高溫加熱除去黏合劑。視乎準備程序,坯件將於最高攝氏1,600 度高溫烘燒,加固陶瓷結構並減少其尺寸約25%至30%。這名為燒結(Sintering)的燒窯工序歷時逾24小時,完成坯件最後上色。加熱環境必須小心監察,確保陶瓷縮小硬化均匀,製出的組件才會堅固耐用。最終的精細切削程序將採用鑽石工具,唯有鑽石的硬度足以切割陶瓷。完成後,陶質組件的形狀及尺寸便可精確地裝配至中層錶殼。

▲勞力士陶瓷圈流程一覽圖。

陶瓷錶圈刻度與數字為什麼可以如此光亮清晰?

勞力士陶瓷外圈鑄模數字、刻度及刻字的上色採用了物理氣相沉積法(Physical Vapour Deposition,PVD)技術。過程中,根據腕錶的金屬材質,將一微米厚的金屬完全覆蓋於陶瓷上,金屬可以是黃金、玫瑰金或鉑金。最後打磨工序將移除陶瓷表面的金屬,賦予外圈亮麗光澤。而數字、刻度及刻字上的貴金屬則會保留,清晰易讀。